客户案例

开关插座是我们最常见到的产品,其与我们日常生活已密不可分,开关插座的好坏跟所用材料有关外,还与其内部连接片的焊接熔合度有紧密联系,如连接片焊接贴合不紧密,则容易出现接触不良导致插座报废,而且焊接不良问题非专业人仕无法解决。

为了在源头解决焊接不良问题,可以用显微分析系统做焊接熔深检测,通过显微检测实时调节生产工艺,以解决贴片紧密熔合。开关插座连接片分析步骤如下:

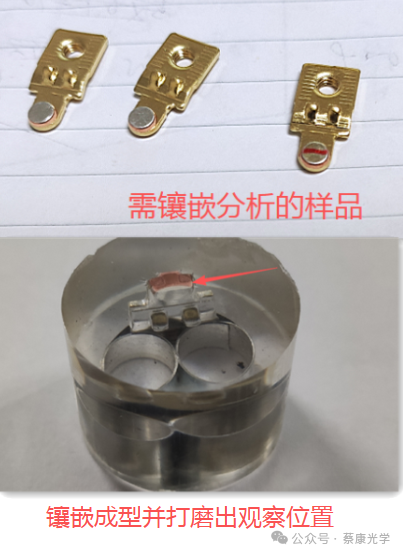

步骤1、镶嵌(冷镶嵌、热镶嵌)

连接片相对都非常细小(如下图),此种样品无需切割,直接镶嵌成型即可,而且要看的位置在中间贴合处,可用热镶嵌机镶嵌成型或冷镶嵌方法,以便成型后的磨抛。

步骤2、磨抛

磨抛目的:磨抛能有效获得一个无划痕、无变形、平整如镜的观察表面,真实展现连接片处的焊接微观结构。

磨抛设备:YMP-2T手动磨抛机或YMPZ-2LCD自动磨抛机(自动磨抛更适合磨抛不熟练的操作者)。

磨抛流程:

2-1、粗磨 :

使用较粗粒度的金相砂纸(如180#、240#、280#)。

目的:快速去除切割产生的严重变形层和毛刺,将样品磨平。

要点:施加适量压力(避免过大导致新损伤或样品过热),保持水流冷却和润滑,单向平行磨抛(避免随机方向导致划痕混乱),定期旋转样品90度以消除方向性划痕。当切割痕迹完全消除,表面相对平整均匀时,进入下一道。

2-2、中磨:

使用中等粒度的金相砂纸(如600#、 800#、1200#)。

目的:去除粗磨留下的划痕,进一步平整表面。

要点:更换更细砂纸后,磨抛方向应与上一道砂纸划痕方向垂直,以便观察上一道划痕是否被完全去除。同样需要冷却和旋转样品。

2-3、细磨:

使用细粒度的金相砂纸(如1500#、2000#、3000# )。

目的:去除中磨划痕,获得更精细的表面。

要点:同上。此阶段结束后,肉眼或低倍显微镜下应看不到明显划痕。

2-4、抛光:

使用精丝绒抛光布配合更细的抛光液或抛光剂进行抛光(如氧化铝悬浮液 0.3μm, 0.05μm 或二氧化硅悬浮液)。

目的:彻底消除所有细微划痕,获得镜面效果。

要点:抛光液滴加更精细,压力更轻,时间适中(1-2分钟)。

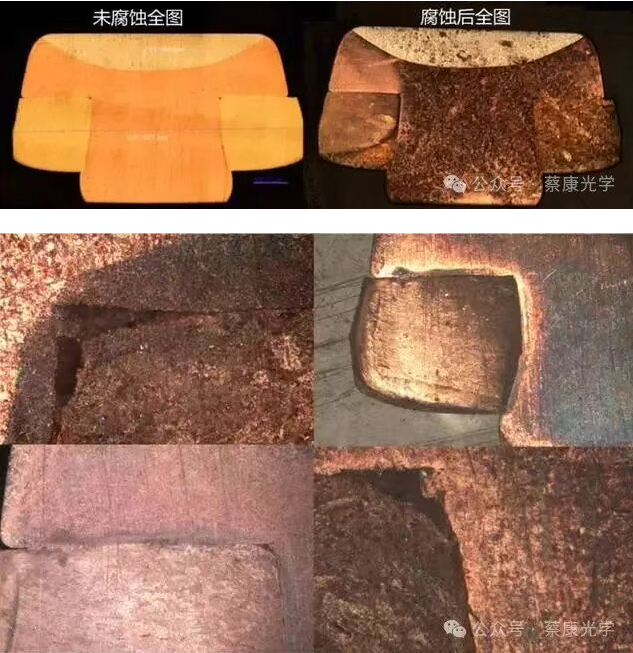

步骤3、腐蚀(可选)

如果需要观察金属的晶界、相组成等,可以使用特定的腐蚀剂(例如,对于锡铅焊料,常用 4% 硝酸酒精溶液;观察铜材组织可用 三氯化铁盐酸溶液)轻微擦拭截面,然后立即用酒精冲洗并吹干。

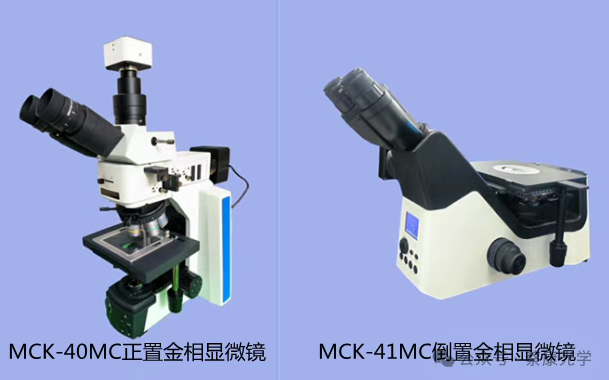

步骤4、金相分析

使用正置金相显微镜,正置金相显微镜方便快速找到需要看的点位,也可用倒置金相显微镜,从低倍到高倍进行系统观察。

金相显微分析项目:

观察项目 | 正常特征 | 异常特征(缺陷)及成因 |

焊接界面 | 焊料与铜片之间形成一条平整、致密、结合良好的界面线,可能看到薄而均匀的金属间化合物层。 | 裂纹:结合不良,应力或热疲劳导致。 |

焊料内部组织 | 组织均匀、致密(如锡铅共晶组织呈均匀层片状)。 | 大气孔/缩孔:圆形或不规则暗黑色孔洞,因助焊剂挥发、焊接排气不畅或凝固收缩。 |

铜基材热影响区 | 铜材组织正常,无过度再结晶或晶粒长大。 | 晶粒粗大:因焊接热输入过大,导致铜片退火,性能软化。 |

金相组织照片:

用蔡康显微软件的图像拼接功能,拍出完整触点的金相组织界面,以便观察分析。再逐步放大某处细节做细微分析。

步骤4、结论与报告

综合所有观察和分析结果,形成结论:

●焊接质量评级:根据观察到的缺陷类型、数量和严重程度,对焊点进行合格/不合格或等级评定。

●缺陷根因分析:指出导致缺陷的工艺原因,例如:温度过低导致虚焊、助焊剂过多导致气孔、焊接时间过长导致IMC过厚等。

●改进建议:为生产工艺的优化提供方向,如调整焊接温度曲线、改进助焊剂涂敷量、加强来料清洁等。

乐鱼官方网页版

乐鱼官方网页版 公司地址:上海市嘉定区顺达路98弄南翔现代企业园41号 技术支持:化工仪器网扫一扫 更多精彩

微信二维码

网站二维码